文/吴鹏

浙江尤恩叉车股份有限公司

摘要:涂装是叉车生产过程中的重要工序之一,随着国家越来越重视环保,市场对叉车涂装设备、工艺提出了更高的要求。为了节约能源、保护环境和提高产量,本研究从自动化程度、绿色环保、产量增大需求等多个角度出发,调研了行业竞品公司已建成的叉车涂装生产线的工艺特点,尤恩叉车结合公司实际情况选用合适的生产设备和工艺方案,设计新建了一条叉车结构件自动化涂装生产线。该生产线采用环保喷粉涂装工艺,主要涂装部件包括叉车车架、门架、护顶架等焊接结构件。实际运行情况表明,叉车结构件产品涂装的质量和生产效率明显提高,其自动化程度和资源利用率也远高于之前使用的旧设备,项目投产以来生产线运行稳定,其工艺和设备均居同行业领先水平。

关键词:叉车;结构件;数字化改造;涂装质量;生产效率

前言

叉车在物流行业扮演着非常重要的角色[1],是物流搬运领域极为重要的产品,广泛应用于工厂、货场、车站、机场、港口等国民经济部门[2-3]。尤恩叉车的前身是成立于1978年的杭州叉车总厂新登分厂,具有40多年工程机械研发和制造的历史。尤恩叉车的产品远销美国、法国、德国、俄罗斯、阿尔及利亚、印度、巴西、墨西哥、土耳其等全球140多个国家和地区,尤恩叉车拥有欧洲市场CE认证和北美市场EPA认证。2021年公司产销各类叉车3000台,销售收入突破3亿元,尤恩叉车已经成为华东地区重要的叉车生产研发基地和工业车辆强势品牌。

尤恩叉车以生产各类叉车为主,在生产过程中涉及的主要工艺工序有钢材切割、冲压、精加工、焊接、涂装、装配、测试、精整等。按照尤恩叉车的发展规划及市场预测,在未来的几年公司的叉车产量会逐步增加,各类叉车年产将达到10000台。为了适应公司发展规划,尤恩叉车拟新建一条叉车结构件自动化涂装生产线,随着国家环保刚性要求越来越高,涂装工序对涂装设备、工艺提出了更高的要求[4],新设计的喷粉涂装车间要求在产能、喷涂质量、自动化程度、资源利用率上远高于公司之前使用的旧设备。

1 数字化车间建设的基本情况

1.1 建设基本情况

在建设数字化车间方面,以喷粉涂装车间的升级改造为契机,重点推动数字化制造平台的规划建设。基于精益化思想,在建设和设计之初就根据计划产能目标和车间布局,对生产过程进行了仿真设计,优化产线布局和生产节拍,合理规划产能。本次技改升级全面采用了行业领先的全自动喷涂生产线,在高度自动化的基础上,实现了车间的数字化以及局部的智能化。

1.2 建设目标

尤恩叉车以建设智能工厂为目标,在做好数字化车间的基础上积极推进数字化管理覆盖全流程、全要素,以喷涂车间数字化产线建设项目为示范,深入推进静电喷粉涂装产线的数字化改造,基本实现计划调度、生产工艺、物料配送、精益制造、生产设备(设施)、安全环保等方面的数字化管理与控制的车间形态。

随着对环保的要求越来越严格和静电粉末涂装行业低温烘烤粉末的逐步实现,静电粉末涂装的需求和应用越来越广泛[5]。全面采用自动化的喷粉涂装、烘干、检测一体化流水生产线,基于全集成自动化技术实现全局设备的联网,实现生产透明化,计划、制造、品控、仓储等重要业务完成数据集成,联网率达到90%以上。通过本次数字化喷涂车间项目的实施,培养和锻炼一支数字化人才队伍,为尤恩叉车的全面数字化升级提供人才和技术支持。

1.3 自动化涂装生产线主体建设

叉车结构件主要指车架、门架、货架等,由型材或厚板材焊接而成,在叉车部件的涂装中占主导地位[6]。尤恩叉车结构件自动化涂装生产线布局合理,装备和产线数字化水平处于行业领先水平,装备数控化率、设备联网率达到80%以上,本生产线针对公司叉车结构部件喷粉涂装而设置,主要涂装部件包括叉车车架、门架、护顶架等,喷粉线主要采用“离线抛丸除锈处理+前处理喷淋(脱脂、硅烷等)+腻子+喷粉”的工艺。对工件采用环保喷粉涂装工艺,粉末固化采用红外加热,有效减少工件升温时间,节约能源[7-8]。

叉车结构件自动化涂装生产线总体采用积放链作为输送链的流水线形式,基本工艺流程为:上件→预脱脂→脱脂→水洗→纯水洗1→纯水直喷→硅烷或陶化→纯水洗2→纯水洗3→吹水→刮腻子→腻子烘干→强冷→腻子打磨→精修→喷粉→固化预热→粉末固化→强冷→下件。

1)喷粉线工件组挂最大外形尺寸:3145mm×1650mm×1785mm(L×W×H),每挂门架采用上、下两层方式,每挂车架一件;

2)工件材料板厚:4mm~60mm;

3)喷粉线工件组挂最大重量:1040kg/挂;

4)涂层厚度:平均60μm~100μm;

5)喷粉输送方式:悬挂式积放链输送;

6)喷粉线生产节拍:5min/挂;

7)工作制度:300天,单班制,每班工作8h。

尤恩叉车结构件自动化涂装生产线数字化车间项目现场及先进性简要总结:

1)自动化喷涂生产线,提质增量精确喷涂;

2)科学布枪方式,满足多类型产品的喷涂生产;

3)量身定制粉房设计,独特的自动翻板结构,保证作业车间环境干净整洁;

4)大旋风分离回收系统,多余粉末循环利用;

5)专业操作人员数量减少,减轻企业管理负担。

1.4 工艺流程改进

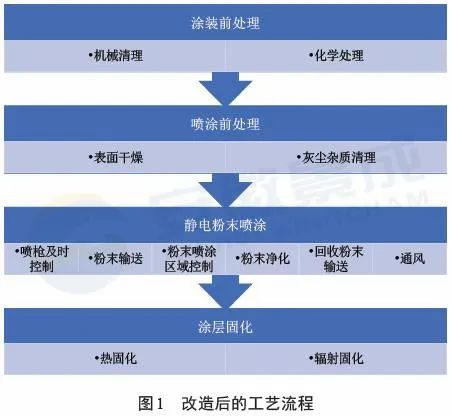

在实施自动化改造前,采用“腻子+油漆”工艺,所有工作由工人执行完成。基于精益生产的思想,对原来的工艺进行改进,选用静电粉末喷涂工艺,并采用全自动的流水生产线,减少了占地面积,提高了效率,大大缩短了喷涂时间,降低了能耗,粉末二次利用减少了原材料浪费。图1为改造后的工艺流程,图2为改造前的生产车间,图3为改造后的生产车间。

2 数字化车间建设的意义

2.1 提升生产效率

尤恩叉车持续不断地进行技术创新,目前现有叉车总装生产线4条,各类零部件生产线10余条,整机数字化检测线1条,标准试验场1处,各类进口、国产先进设备、工装及检测仪器200余台套。通过数字化改造,公司的产能从原来的每天20台,提高到了现在的每天50台,用工规模从以前的150多人,降到了现在的100多人,产能提高了2~3倍,成本降低了约30%,公司的数字化改造得到了显著成效。

2.2 提升质量

原来采用人工喷涂工艺,产品质量的高低与现场工人的经验、身体状况、精神状态、认真程度和责任心等密切相关,产品质量不稳定,工作效率不高。改造成自动化喷涂生产线后,产品质量不再依赖上述因素,严格按照设定的自动化程序进行喷涂烘干,产品质量的一致性和稳定性有了极大改善。此外,通过开展基于人工智能的智能检测、智能现场运维及故障预警、实时工况等数据报告,自动生成点检、保养、预防性维护任务,现场人员通过移动终端执行任务,并自动生成绩效报表,实现产品不良率降低25%以上的目标。

2.3 提升原料利用率

1)采用静电喷粉工艺,弃用“腻子+喷漆”工艺,并对粉末进行二次回收利用,可提高原料的利用率。

2)通过改进自动化控制参数,基于生产批次和产品数据(外形、尺寸)选择对应的参数组,根据外形选择优化的喷涂路径,有效控制喷嘴角度和大小,结合生产大数据、质量大数据、原料消耗大数据等进行综合分析,持续进行工艺改进和参数调优,逐渐降低单位面积耗漆量。通过工艺改进和综合技术改造,预计原料利用率将提高近20%。

2.4 提升能源效率

1)采用静电喷粉工艺,可以大量缩短烘干时间,减少对燃气和电能的消耗。

2)采用全自动化的喷粉涂装流水线,节省生产时间,节约设备空机等待时间,节约能源。

3)采用高效电机和变频器,合理控制风机风门的开度,节约电能。

4)通过基于批次的生产大数据和能源大数据分析,计算单位面积和单件耗能量,统计每班次、每批次的能源消耗,对员工实施激励,鼓励员工发现并减少空机等待、白天开灯等情况,减少能源消耗。

5)通过生产大数据和质量大数据分析,避免过早开启或过晚关闭加热装置,通过工艺分析和过程控制改进,节省能源。通过项目改造,综合能源的消耗预计将减少15%以上。

2.5 提升经济效益

通过项目改造升级,产能和效率提高了3~5倍,交货时间缩短了70%,原料利用率提高了近20%,能源消耗降低15%,产品质量(一次合格率)提高了20%,现场熟练工人人数降低了60%。通过此次改造,经济效益得到了明显提升。

2.6 提升社会效益

1)改善工作环境。在叉车结构件喷粉涂装线数字化车间改造之前,采用“腻子+ 油漆”工艺,所有的工作由工人执行完成,工作环境恶劣,长期处在这样的环境,对工人的身体有较大危害,公司一般采用“轮岗+ 补贴”的方式给予工人补偿。一旦生产线实现自动化,整个涂装和烘干过程将在封闭的空间内进行,不需要过多的人工干预,减轻了劳动强度,改善了工作环境。

2)改善自然环境。在生产线自动化改造后,采用静电喷粉工艺,吸附效果非常好,车间干净,多余的喷粉会自动掉落并自动回收供二次使用。另外,油漆改为水性漆,不污染环境。由于工艺的改进,工作场所的环境有了较大的改善,粉尘、气味减少了不少。

3)增加就业机会。改造前,由于工作环境很恶劣,且对工人经验有一定要求,现场工人年龄偏大,年轻工人比较难招聘。在叉车结构件喷粉涂装线数字化车间改造后,改善了工作环境,减轻了工作强度,能够吸引年轻工人的加入,创造了更多的就业机会。

3 国内外对比分析

随着涂装技术不断发展,叉车涂装工艺不断改进 [9-10],在叉车静电粉末涂装领域,我国粉末涂料的生产和使用量已处于世界领先地位,但在设备性能、可靠性、自动化程度等方面,与国外设备还有不小的差距。国外的静电粉末涂装设备不仅可以准确控制静电喷枪的静电和气流参数,也可以精确控制工件的膜厚,提高喷粉率,还可以进行静电喷射器的参数设置、气流参数的自动控制、工件的自动涂装。系统的上位机软件能够远程监视/ 管理各设备的主要参数。随着自动涂装技术的不断发展,许多企业建设了技术先进化、自动化水平较高的涂装线。

国内很多中小企业使用的静电粉末涂装设备,不仅需要人工调整静电喷射器参数、气流工作状态,而且喷射系统、各种装备集成度和自动化程度不高,这不仅损害了涂装作业人员的健康,还降低了产品品质和生产效率。本项目坚持“节能、绿色、高效”的建设理念,该系统不仅自动化程度高,而且成本低,性价比高,操作界面友好。从工艺设计和装置选择之初,将精益和数字化的概念与技术相结合,在提高生产率和产品质量的同时,减少环境污染和能耗。叉车结构件自动化涂装生产线的生产运行情况表明:产品涂装的质量和生产效率明显提高,原料利用率、能源效率、经济效益和社会效益也大大提升,该生产线的工艺和设备值得同行借鉴。

参考文献:

[1] 陈立华. 平衡重式电动叉车的设计与研究[J ] .南方农机,2022,53(1):135-137.

[2] 陶元芳,卫良保. 叉车构造与设计[M]. 北京:机械工业出版社,2010.

[3] 陶元芳,卫良保,丁春娣. 叉车总体设计简介[J]. 叉车技术,2010(3):9-12.

[4] 刘卓平,朱礼安,杨秀娟,等.特种车辆车体/ 整车涂装生产线方案设计浅析[J].新技术新工艺,2019(12):31-34.

[5] 童季刚,罗良传,廖菲.一种转台式多工位表面自动喷涂系统设计[J].自动化与信息工程,2016,37(2):21-24.

[6] 沈国方. 叉车结构件涂装工艺的探讨[J]. 上海涂料,2012,50(12):40-41.

[7] 叶扬祥,潘肇基. 涂装技术实用手册[M].2 版. 北京:机械工业出版社,2005.

[8] 王锡春. 涂装车间设计手册[M]. 北京:化学工业出版社,2008.

[9] 归忠联. 叉车喷涂线粉尘防爆改善[J]. 科技视界,2019(22):118-120.

[10] 张福云,王承伟. 我国叉车涂料及涂装发展趋势[J]. 上海涂料,2012,50(9):37-39.

封面图:Pexels 上 Pixabay 拍摄的图片

图片授权:Pexels的CCO协议

音乐:Nancy Spain-Phil Coulter

免责声明:部分资料来源于网络,转载的目的在于传递更多信息及分享,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅提供交流平台,不为其版权负责。如涉及侵权,请联系我们及时修改或删除。

本文转载自《农业机械与装备》2023年2月

![[台励福大吨位刷卡]叉车蓝牙助手操作指南](https://www.taolift.com/wp-content/uploads/2024/11/wpac-thumb-836.jpg)